Im Oktober 2007 fand die Zusammenarbeit zwischen der Berliner Elektronenspeicherring-Gesellschaft für Synchrotronstrahlung (BESSY) unter der BESSY Projektleitung von Dipl. Ing. H. J. Bäcker und der atech GmbH einen erfolgreichen Auftakt.

Ziel der gemeinsamen Arbeit war die Weiterentwicklung und die Neukonstruktion bestehender Komponenten für die Elektronenspeicherringe von BESSY in den Städten Berlin und Hamburg.

Die so genannte Synchrotronstrahlung ist eine hochintensive elektromagnetische Strahlung, welche für die Erforschung von Mikro und Nanostrukturen eingesetzt wird. Für die optimale Nutzung der Synchrotronstrahlung, bei der Elektronen auf sinusförmigen Bahnen mit nahezu Lichtgeschwindigkeit beschleunigt werden, finden so genannte Undulatoren ihren Einsatz.

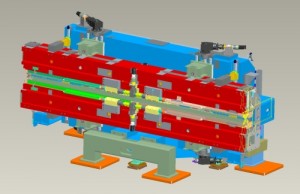

Undulator UE 65

Dies sind meterlange, komplexe Magnetstrukturen, in denen Tonnenlasten mit Genauigkeiten im Mikrometerbereich bewegt werden und die mit höchster Präzision positioniert werden müssen. Die in einem Undulator verwendeten Hochleistungs-Permanentmagnete wirken mit extrem hohen Feldstärken. Zwischen den beiden fast fünf Meter langen Polreihen treten dabei Anziehungskräfte bis zu fünf Tonnen auf. Bei der durch den „GAP-Antrieb“ verursachten Verstellung des Versatzes der Polreihen gegeneinander, wirken zusätzlich noch erhebliche Längs- bzw. Querkräfte.

Die Herstellung entsprechend steifer Gussgestelle, welche als Aufhängung aller Einzelteile und Baugruppen dienen, ist eine Herausforderung für den Ingenieur, Konstrukteur und Zeichner. Kernaufgabe von atech Mitarbeitern war es, zur Optimierung und Verbesserung der Abläufe sowie zum Schutz vor Stillstand des Undulators, neue Komponenten und Baugruppen zu entwerfen, zu berechnen und zu konstruieren. Darüber hinaus fand die Entwicklung von Neukonstruktionen statt. Auch bestehende Baugruppen einer älteren Baureihe wurden für diese Weiterentwicklung angepasst.

Die Modellierung der Baugruppen entstand unter Verwendung des CAD-Programm Pro/E Wildfire 2.0. Die entwickelten CAD-Modelle liefen an einer Schnittstelle zusammen und wurden an dieser zusammengefügt. Begleitend zu diesem Prozess wurden für alle Einzelteile und Baugruppen normgerechte Fertigungszeichnungen erstellt. Abschließend fand eine Bewegungssimulation aller beweglichen Teile, die bei der Verstellung der Magnetstruktur (GAP) mitfahren, statt. Diese Bewegungssimulation diente nicht nur zur Veranschaulichung, sondern in erster Linie zur Kollisionsprüfung.

Nach der mehrmonatigen Projektlaufzeit kann nach anfänglichen Schwierigkeiten auf eine erfolgreiche und gewinnbringende Zusammenarbeit für beide Seiten zurückgeblickt werden.